Empl-Anlagen plant und fertigt unterschiedlichste Behälter und Komponenten für die Lebensmitteltechnik, wie z.B. für die Herstellung von Käse, Milch, Milchpulver, Joghurt, Saft usw. Bei der Herstellung von Lebensmitteln wird besonderer Wert auf optimale Hygiene und sorgfältiges Produkthandling gelegt. Die Hygienestandards sind hoch, beste Reinigbarkeit ist besonders in der Lebensmittelindustrie von großer Bedeutung. Passend für die Kosmetik- oder Lebensmittelindustrie erhalten Sie von Empl-Anlagen – in Zusammenarbeit mit Ihnen – die perfekte Lösung, ausgelegt nach Ihren Bedürfnissen und Anforderungen.

Einige Beispiele unseres Fertigungsspektrums im Bereich Kosmetik / Lebensmittel:

- Eindampfanlagen

- Röhrenwärmetauscher

- Käsewannen, Wannen usw.

- Käsebereiter

- Hammermühle, z.B. für die Zerkleinerung von Obst etc.

- Entsaftungssysteme

- Förderschnecken

- CIP-Anlagen

- Rohrleitungen

- Prozessbehälter / Druckbehälter

- Rührbehälter

- Lagerbehälter

- Bühnen, Treppen, Verkleidungen, Hubeinrichtungen usw. in Hygieneausführung

- Schaltschränke und Steuerungen

- usw.

Große Eindampfanlage für die Firma Jäger in Gmunden (Österreich) geplant, gebaut und in Betrieb genommen

Fakten zum Projekt:

- Stückgewicht: 45 Tonnen

- 24 Tonnen Wasserverdampfung pro Stunde

- Eindampfung auf ca. 32,0% TS-Gehalt

- Anlage mit mechanischer Brüdenverdichtung

- Geringer Energieverbrauch durch hohen Wirkungsgrad der Anlage (94%)

- Werkstoff komplett aus Edelstahl 1.4301/1.4307

- 1.141 Rohre mit einer Gesamtlänge von ca. 17 Kilometern

Fertigung:

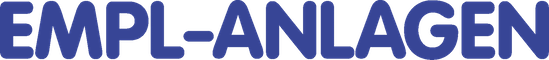

Wir erhielten den Zuschlag zum Bau einer schlüsselfertigen Eindampfanlage zum Eindicken von Molke. Nach einer mehrwöchigen Engineering Phase hat die Fertigung mit dem Herzstück der Anlage des großen Verdampfers begonnen. Die Maße des Verdampfers belaufen sich auf eine Gesamtlänge von ca. 23 Metern (Stücklänge). Dies mit einem Durchmesser von 4,2 Metern an der größten Stelle und einem Stückgewicht von ca. 45 Tonnen. Im Verdampfer selbst sind 1.141 Rohre mit je 15 Metern Länge eingeschweißt, was somit eine Gesamtlänge von ca. 17 Kilometern ergibt. Das entspricht in etwa der Luftlinie Schwindegg – Mühldorf am Inn.

Die Einzelapparate, wie Verdampfer, Vorwärmer, Kondensator, Vorlagebehälter, CIP-Tanks usw., wurden im Werk Empl vorgefertigt. Der große Verdampfer wurde dabei in drei Baugruppen angefertigt und später miteinander „verheiratet“. Der Bau der Einzelapparate dauerte ca. 8 Monate bis zur Auslieferung. Der Verdampfer hat im zusammengebauten Zustand ein Stückgewicht von 45 Tonnen.

Transport:

Um den Eindampfer für den Transport zu verladen, wurde für das Kopfteil ein Spezialgestell angefertigt, das mit Schwerlastrollen ausgestattet wurde, um den Eindampfer aus der Fertigungshalle zu bewegen. Für die Beladung auf den Schwertransporter kamen zwei Autokräne zum Einsatz, die den Verdampfer um das Gebäude drehen mussten. Der Schwertransporter durfte nur nachts fahren und wurde auf seiner Reise nach Gmunden in Österreich durch die Polizei sowie ein Begleitfahrzeug unterstützt. Zu diesem Zeitpunkt warteten unsere Monteure bereits in Gmunden am Milchwerk auf den Schwertransporter samt Eindampfer. Vor Ort wurden im Vorfeld drei Autokräne positioniert, wobei der Autokran mit Hauptlast ein 200 Tonnen Kran war.

Aufstellen vor Ort:

Beim Aufstellen des Verdampfers machte uns das Wetter einen Strich durch die Rechnung, was sich in ergiebigem Regen zeigte. Trotzdem wurde der Eindampfer planmäßig in die Öffnung des Gebäudes gehoben und auf den einbetonierten Ankerring gestellt sowie vor Ort verschweißt.

Im Anschluss begannen die Montagearbeiten vor Ort, wie das Verlegen der großen Brüdenleitungen, das Platzieren der Einzelapparate, des Wärmetauschers, der Pumpe usw. Die Montagetätigkeit selbst dauerte ca. 2,5 Monate.

Anfang 2021 nahmen wir gemeinsam mit dem Kunden die komplette Anlage in Betrieb. Die Anlage lief nach einer kurzen Testphase problemlos und anschließend inklusive Molke.

Exkurs Molke:

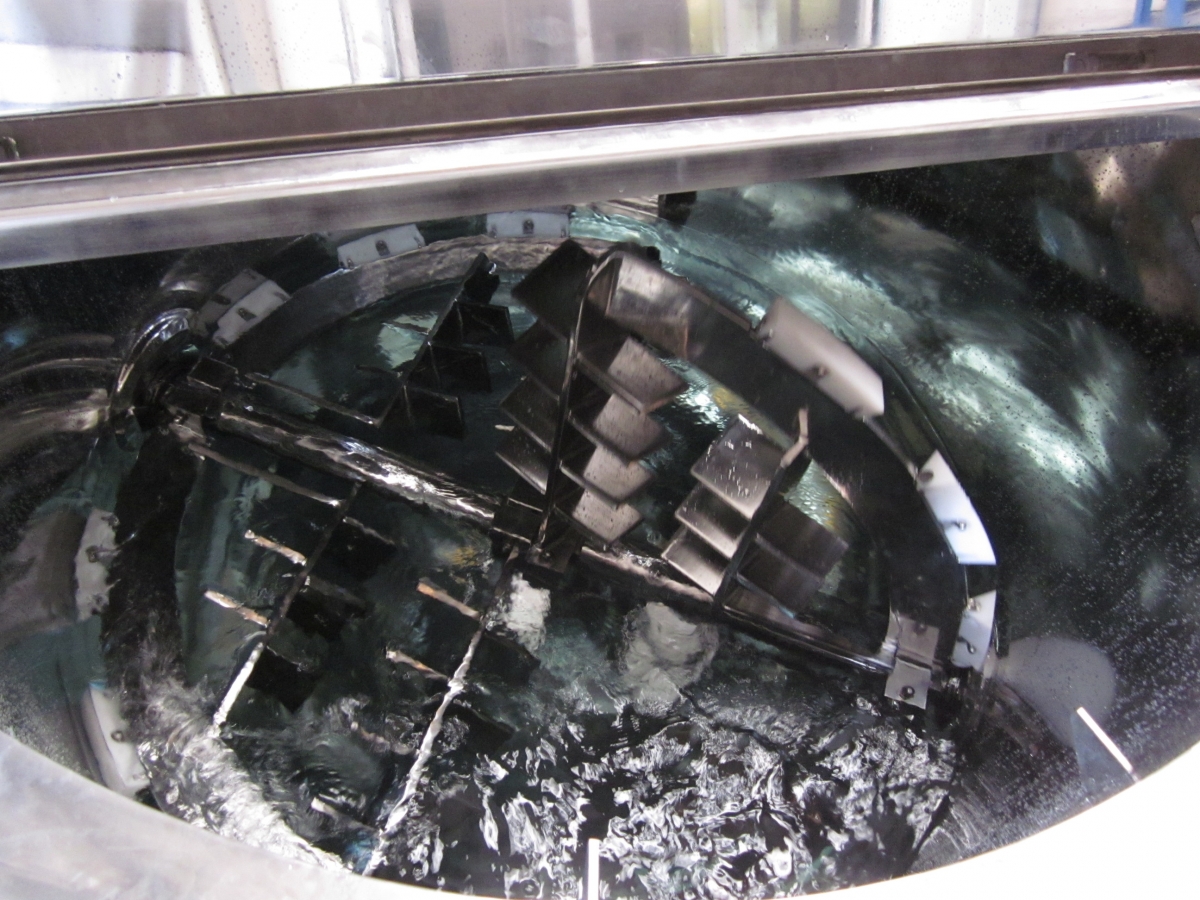

Bei der Herstellung von 1 kg Schnittkäse fallen in etwa 9 kg Molke an. Aus dieser wird zur Weiterverwendung in der Lebensmittel- und Kosmetikindustrie Molkenpulver hergestellt. Nach dem Entfetten und Entstauben der Molke folgt als erster Schritt die Eindampfung in unserer Anlage. Dort kann die Trockenmasse mit relativ geringem Energieaufwand bereits auf 32% erhöht werden. Somit werden aus 100 kg der ursprünglichen Molke 20 kg Molkenkonzentrat. Dies spart beim Transport zum einen CO2 und zum anderen auch Kosten. Statt z.B. fünf LKW ist nur noch einer notwendig. Am Zielort des Molkenkonzentrats wird dieses dann über einen Hochkonzentrator samt Sprühtrocknung zu einem trockenen Pulver weiterverarbeitet.